Система предиктивной диагностики

Отечественная система предиктивной диагностика для промышленных предприятий на базе машинного обучения с серверами на территории РФ.

Узнайте о выходе оборудования из строя за 14 дней до аварийного события.

Общая информация

- насосы;

- мельницы;

- турбины;

- воздуходувки;

- генераторы;

- двигатели;

- компрессоры;

- котлы;

- нагреватели;

- редукторы;

- и др.

Система аналитики позволяет контролировать одновременно до нескольких тысяч параметров (в том числе второстепенных), публикуя сообщения о выявленных аномалиях оператору.

Архитектура сбора данных

Сбор актуальных параметров и показаний датчиков реализован путем опроса уже действующих OPC серверов расположенных в системе диспетчеризации предприятия.

Для локальных объектов не имеющих систем диспетчеризации, предусмотрена возможность прямого опроса промышленного оборудования по промышленным протоколам передачи данных, например Modbus TCP/IP

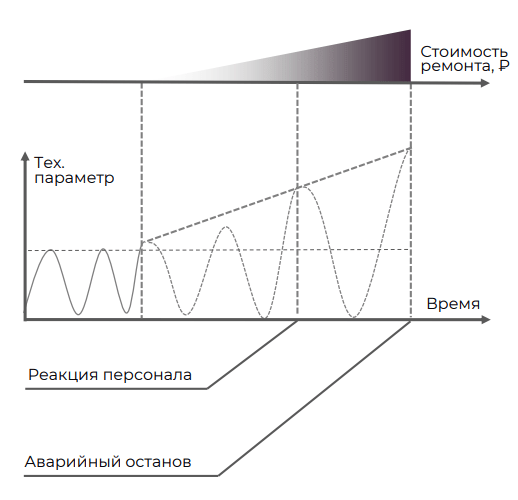

Детекция раннего выхода оборудования из строя

При накоплении достаточного количества данных, система реализует обучение и начинает контролировать систему в режиме реального времени с частотой опроса до 1 секунды.

Ключевые особенности поиска аномалий:

- Динамический коридор;

- Контроль формы сигнала;

- Построение модели возможности выхода на критический уровень (аварийный останов) в течение ближайших 14 дней.

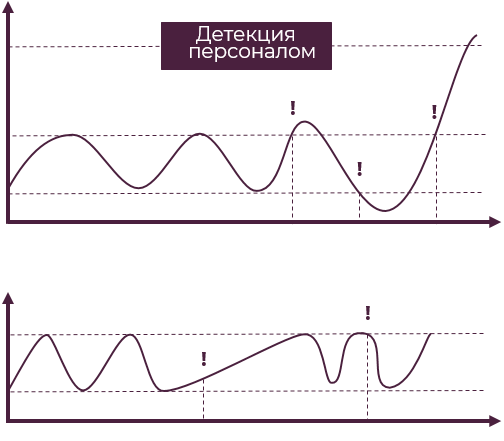

Контроль и уведомление персонала

После обучения, система работает в автоматическом режиме.

При выявлении аномалии происходит запись параметров в журнал событий с последующим подтверждением оператора.

Оператору доступен:

- Журнал событий по каждому датчику и устройству;

- Архив событий с комментарием оператора;

- СМС уведомления;

- Ежемесячный E-mail отчет;

- Календарь событий ППР;

- Журнал наработки.

Дополнительная информация

При отсутствии необходимых датчиков для работы оборудования предусмотрена возможность допоставки КИП, а так же шкафов автоматики собственного производства, с последующей интеграцией в систему диспетчеризации производства.